Grundlagen des Dispersionslackes

Mittlerweile werden sehr viele Druckprodukte lackiert und sehr häufig mit Dispersionslack. Allerdings fällt es oft auf, dass nicht jeder das Grundwissen besitzt wie ein Dispersionslack funktioniert bzw. auf welcher Art und Weise dieser Verarbeitet wird. Vor allem der Trocknungsprozess ist vielen Bedienern nicht wirklich bekannt.

!!!Der Lack trocknet dadurch, dass die Trockner Automatik auf 38°Grad gestellt wird:-) !!! Eine Original Aussage eines Bedieners.

Nun eine gewisse automatische Reglung ist sicherlich nicht zu verachten, wenn allerdings Probleme im Trocknungsprozess entstehen, nützt die beste Automatik nichts.

Deshalb möchte ich heute mal aus meiner Sicht die nötigen Grundlagen nennen.

Dispersionslack auch Wasserlack genannt besteht aus 60% Wasser, 35%

Festbestandteile und Glanzstoffe, sowie aus Bindemittel und Additive. Durch Zumischung von Pigmenten,

können verschiedene Effekte ebenfalls erzielt werden (Gold oder Silberlack) Dispersionslacke trocknen rein physikalisch.Dadurch

das Wasser entzogen wird durch wegschlagen und Verdunstung, entsteht sehr schnell

eine berührungstrocknen homogene Fläche(ca. 15sek). Dieser Lack wird sehr

häufig in einem separaten Lackwerk verarbeitet, geht auch im Farbkasten,

Feuchtwerk oder wie das MCS Modul.Ich bevorzuge es im separaten Lackwerk! Aufgrund höherer Stapelbildung und

Produktionsgeschwindigkeit gerne auch für die Lebensmittelindustrie benutzt.

Man sollte allerdings auch wissen, dass Dispersionlacke abhängig von der

Temperatur sind. Das wiederum hat Einfluss auf die Viskosität. Die Temperatur

und die Viskosität des Lackes sind enorm wichtig für die Verarbeitung und

Trocknung. Deshalb sollte die Viskosität regelmäßig kontrolliert werden.

Besonders wenn es größere Einheit wie z.B. 200l oder 1000l Gebinde sind die

nicht auf einmal Verbraucht werden.

In der DIN ISO 2431 sind die erforderlichen

Parameter genannten. Zwischen 20 – 25 °Grad sollte im DIN Becher (4mm Öffnung)

um die 40 Sek angestrebt werden, natürlich sind die Hersteller Angaben

einzuhalten und auch deren Empfehlung um diesen zu strecken. Grundsätzlich sollte der Lack bei Raumtemparatur gelagert werden. Sollte der Lack

mal Temperaturen unter 0 °Grad abbekommen haben, so würde ich diesen nicht mehr

verarbeiten wollen.

In einem

separaten Lackwerk kann der Lackauftrag durch zwei Verschiedene Systeme

erfolgen.

|

| Quelle: Heidelberger Druckmaschinen |

Das Zwei

Walzen System ist heutzutage eher als veraltet einzustufen, aber durchaus noch

vorhanden.

Bei diesem

System befördert die Trogwalze (Gummiwalze), die gleichzeitig über

Drehzahlgesteuerte Geschwindigkeit auch die Menge bestimmt, an die Dosierwalze

(Chromwalze). Die Dosierwalze überträgt an direkt auf das Lacktuch/Platte. Da

sich Geschwindigkeitsabhängig der Lackauftrag ändern kann, gibt es

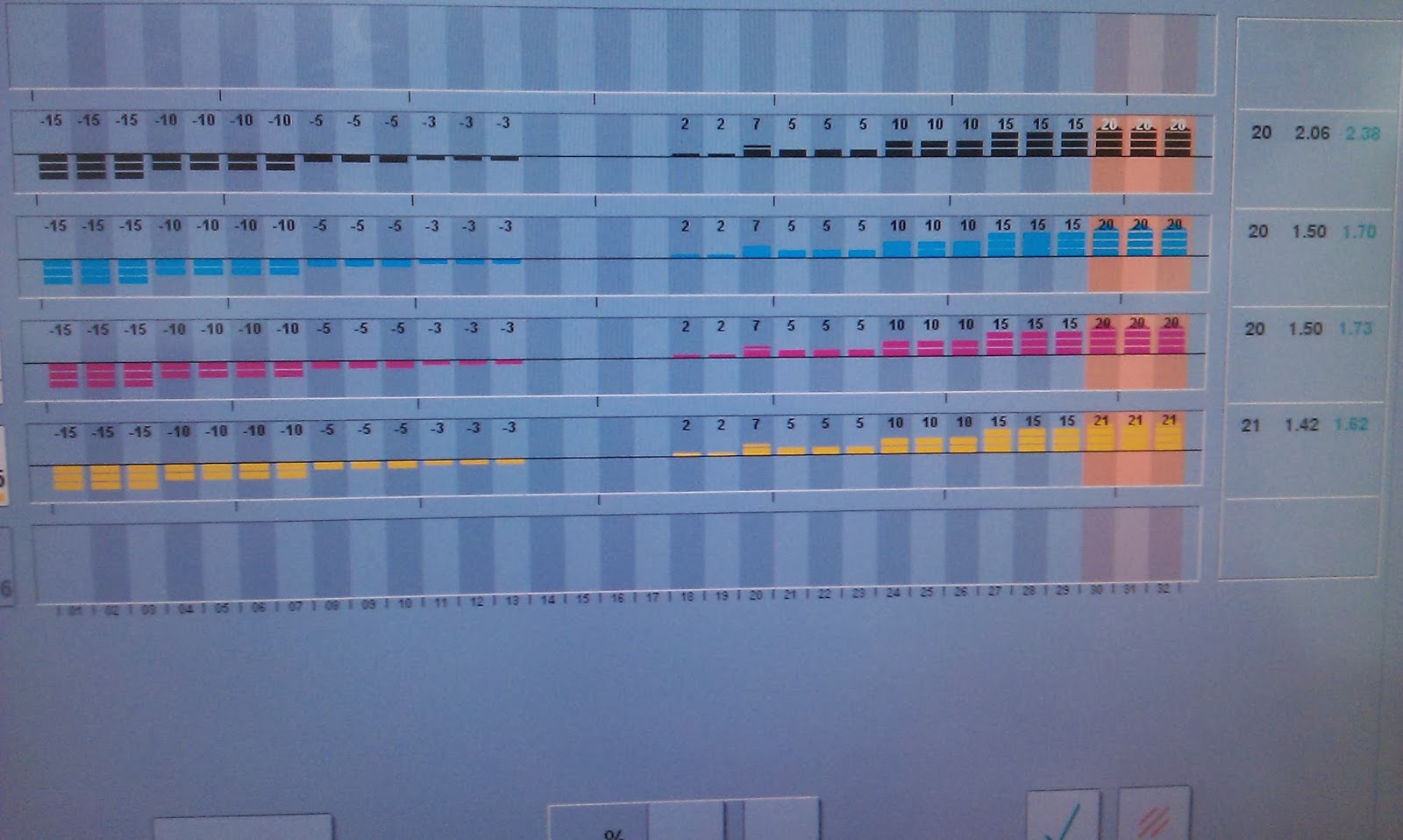

Lackkennlinie um auch bei Geschwindigkeit konstant lack auf den Bogen zu

bringen. Es werden zwischen 3- 6 g/m² Lackmenge ( Nass ) aufgetragen, wobei es

nicht genau bestimmbar ist. Genaue Menge wird man nur mit einer Waage

herausfinden.

Das

Kammerrakelsystem hat sich mittlerweile durchgesetzt. Wie das Wort schon

aussagt, wird der Lack mittels einer Kammer über eine Rasterwalze (Anilox o.

Flexowalze) übertragen. Anders als beim Zwei Walzen System wo die Auftragsmenge

über die Drehzahl reguliert werden kann, muss man beim Kammerrakelsystem die

Rasterwalze austauschen.

Dadurch,

dass die Rasterwalze die Menge bestimmt, sind gleichmäßiger Lackauftrag, feinere

Linien und Spot Lackierung, sowie die Geschwindigkeit die Vorteile.

Zu beachten!!! Der Lackauftrag sollte nicht über den Bedruckstoff hinausgehen und sogenannte Lackränder oder Kanten ( meisten an der Vorderkanten und Hinterkanten der Lackfläche durch zu viel Pressungseinstellung zwischen Rasterwalze und Lacktuchzylinder) müssen vermieden werden. Da sonst die Bögen verkleben und zum weiter verarbeiten nicht gut zu gebrauchen sind.

Die Arten

Vielfalt der Rasterwalzen Technologie ist heutzutage sehr Umfangreich und auch

individuell für das gewünschte Produkt zu betrachten. Grundlegend hat die

Rasterwalze die Aufgabe das Volumen und eine Homogenität zu gewährleisten. Die

Oberschicht einer Rasterwalze besteht aus Keramik oder Plasma. Das hat die Vorteile, dass der Keramik sehr

verschleißfest ist und sehr fein Gravieren lässt. Die Lasergravierte Oberfläche

kann dann unterschiedlicher Form sein. Das Schöpfvolumen wird in cm³/m² angeben und wird durch Tiefe und Form der Gravur beeinflusst. Die Rasterfrequenz L/cm

bedeutet wie viele Zellen/Näpfen oder Linie pro Zentimeter graviert wurden.

Dadurch wird dann auch der Nassauftrag in g/m² theoretisch berechnet. Dieser

Nassauftrag ist ein theoretischer Wert, da durch Lacksorte, Temperatur

Einflüsse, Bedruckstoff und Reinigungszustand der Rasterwalze Schwankungen entstehen. Dennoch ist dieser meistens gleichmäßig und zu kalkulieren. Dann ist noch der Gravurwinkel zu nennen dieser hat einen Einfluss auf das

Abrakelverhalten und Befüllung der Näpfchen hat. Bewährt haben sich 45° und 60°

Winkel.

Die Rasterwalze hat nun unterschiedliche Gravuren,

|

| Quelle: Heidelberger Druckmaschinen |

Schöpfvolumen

|

Näpfchen

|

Haschure

|

GTT

|

ca.

6,00 g/m²

|

20cm³/m²

; 60L/cm

|

||

ca.

5,00 g/m²

|

20cm³/m²

; 60L/cm

|

16cm³/m²

; 80L/cm

|

XXL

|

ca.

4,00 g/m²

|

16cm³/m²

; 80L/cm

|

13cm³/m²

; 100L/cm

|

XL

|

ca.

3,50 g/m²

|

13cm³/m²

; 100L/cm

|

10cm³/m²

; 120L/cm

|

L

|

ca.

2,50 g/m²

|

10cm³/m²

; 120L/cm

|

7cm³/m²

; 160L/cm

|

M

|

ca.

2,00g/m²

|

7cm³/m²

; 160L/cm

|

S

|

Die in der Tabelle gezeigten Werte sind nur Richtwerte, dies sind abhängig von

Gravurart, Viskosität, Lackart und Bedruckstoff.

Mir ist

bewusst, dass Näpfchen, Haschur (Linien) und GTT nicht die einzigen Gravur

Arten oder Formen sind. Die Vielfalt und Gravur Arten ändern sich von

Hersteller zu Hersteller. Ob nun im Stegverhältnis oder in der Laser Art oder

auch Oberfläche Beschaffenheit. Also lasst euch individuell vor Ort von geschulten Fachpersonal beraten um den optimalen Lack bzw. Lackmenge für das Produkt zu finden. Letztendlich will jeder Hersteller das gleiche:

-

Optimierten

Lackverbrauch

-

Hohe

Glanzwerte

-

Weniger

Pinholing ( geschlossene Lackfläche)

-

wenig

Schaumbildung

-

effektive

Reinigung

Fakt ist je höher das Schöpfvolumen umso besser muss die Trocknereinstellung sein bzw. Trocknerkonfiguration gewählt werden.

Der Dispersionslack trocknent nicht durch die IR Strahler! Deswegen kann mehr IR Strahlerleistung auch nicht immer hilfreich sein.Kurz zusammengefasst hat IR Strahlung 3 Spektrale Bereiche: 1. kurzwellig; 2. Mittelwellig; 3. Langwellig. Häufig wird in IR Trocknern eine Kombination aus kurzwelligen und mittelwelligen Bereichen verwendet. Wobei die kurzwelligen mehr in die Tiefe dringen und die mittelwelligen die notwendige Wärme erzeugen. Die IR Strahler werden dazu genutzt um die Luft zu erwärmen. Weil warme Luft dem Lack Wasser entzieht bzw. aufnimmt und abtransportiert. Deshalb muss eine ordentliche Absaugung gewährleistet sein, da die warme Luft mit dem Wasser ausgetauscht werden muss. D.h. die Luftmenge die rein geblasen wird muss min. auch wieder raus. Meistens ist die Absaugung etwas stärker, da sich durch Bogenleitbleiche, Druckspaltblaseinrichtungen und Maschinengeschwindigkeit immer mehr Luft befindet. Wichtig ist das es ordentlich zirkuliert bzw. ein Luftaustausch gibt. Nicht genügend Luftaustausch könnte zu einem Waschkücheneffekt führen! Bedeutet, euer Lack oder auch Farbe wird wieder angelöst und verblockt im Stapel. Als Stapeltemparatur Richtwert schmeiße ich jetzt mal 35° - 38°C Grad in den Raum. Grundsätzlich darf der Auslagestapel um 10°C Grad höher liegen als der Anlegerstapel. Bei Karton kann es auch bis 15°C sein. Gemessen mit einem Stechhygrometer. Die Trocknung, Stapeltemperatur etc. ist immer in Abhängigkeit zur Raumtemperatur, Luftfeuchtigkeit, Lackart, Schichtdicke und Bedruckstoff zu betrachten. Eine regelmäßige Wartung und Reinigung der IR Strahler und Absaugung ist anzuraten.

Fazit: Das Thema Lack und Trocknung ist ein sehr umfangreiches Thema und abhängig von dem Druckprodukt. Es ist ratsam immer die Optimale Rasterwalze und Lack für den Druckauftrag zu fahren. Alleine um die Wirtschaftlichkeit und Produktionsqualität und Stabilität zu gewährleisten ist: "Weniger oft mehr!!!

Ein gewisses Grundverständnis hilft bei der Fehlersuche bzw. Beschreibung.

Ich freue mich auf eure Kommentare und Anregungen.

Vielen Dank

Euer Uwe Schulczek

Fazit: Das Thema Lack und Trocknung ist ein sehr umfangreiches Thema und abhängig von dem Druckprodukt. Es ist ratsam immer die Optimale Rasterwalze und Lack für den Druckauftrag zu fahren. Alleine um die Wirtschaftlichkeit und Produktionsqualität und Stabilität zu gewährleisten ist: "Weniger oft mehr!!!

Ein gewisses Grundverständnis hilft bei der Fehlersuche bzw. Beschreibung.

Ich freue mich auf eure Kommentare und Anregungen.

Vielen Dank

Euer Uwe Schulczek

Auslagestapeltemperaturen dürfen auch gerne bei ca. 30°C liegen.. bei zu hoher Temperatur neigt ein Stapel bei dünnerem Bedruckstoff auch gerne mal zum" bergen "... die kältere Umgebungsluft kommt nicht so schnell in den Stapel um ihn abzukühlen( Thermik)

AntwortenLöschenVielen Dank für dein Kommentar und die ergänzende Information.

LöschenWeiterhin viel Erfolg und Spaß.