Bedruckstoffe

Die Vielzahl

der Bedruckstoffe und deren Eigenarten sind sehr umfangreich. Doch einige Dinge

sollte man schon wissen über den Bedruckstoff.

Kommen wir

zu Papier und Kartonage, die wohl am Häufigsten verwendete Bedruckstoffe.

Dabei ist

die Laufrichtung enorm wichtig. Man unterscheidet in SB (Schmalbahn) und BB

(Breitbahn). Diese entsteht durch das unterschiedliche

herausschneiden

bei der Papierproduktion. Die Laufrichtung ist gleichzeitig auch die

Faserrichtung diese bestimmt die unterschiedliche Stabilität des Bogens.

Zum

Feststellen der Laufrichtung kann man

-

Fingernagelprobe

-

Reißprobe

-

Feuchtigkeitsprobe

-

Biegeprobe

(meist bei Kartonage)

Benutzen.

Die Laufrichtung ist enorm wichtig für die Weiterverarbeitung des Produktes. Sowie auch für Drucktechnische Themen wie kürzer/länger oder enger/breiter.

Da es sich

um organische Stoffe handelt, haben diese die Eigenschaft Feuchtigkeit

aufzunehmen oder abzugeben. Deshalb ist auch die Lagerung, sowie die

Verarbeitungstemparatur und relative Luftfeuchtigkeit von Bedeutung. Die im

Allgemeinen optimalste Raumtemperatur beträgt 20° Celsius bei einer relativen

Luftfeuchtigkeit( Sättigung der Luft mit Wasser) von 50 – 55 %. Bedingt durch

die Jahreszeiten kann es immer wieder zu Schwankungen kommen und beeinflusst

damit die Papierqualität. An den Papierrändern kann man die Veränderung der

Feuchtigkeit erkennen.

Wellig = zu viel Feuchte; Tellert= zu wenig Feuchte.

Der Einsatz

von Befeuchtungsanlagen, am besten noch Klimatisierte Lager und Drucksäalen

währen von Vorteil. Da dieses nicht immer gegeben ist, sollte man min.24

Stunden das Papier an die Umgebung anpassen lassen. Ein weiterer Nachteil

schlechter Feuchte ist die elektrostatische Aufladung. Diese wird noch gefördert durch die

Reibungseffekte beim Aufschuppen bzw Bogenfortlauf. Besonders bei dünnen

Bedruckstoffen und Folie empfiehlt sich eine Antistatikanlage zu installieren.

Nicht Planliegendes, temperiertes und

gelagertes Papier, können zu Papierlauf-, Doublier-, Passer- und Trocknungsschwierigkeiten führen.

Das gleiche

gilt für nicht plangeschnittende Papiere. Die an der Vorderkante leicht Konvex

oder Konkav sind oder nicht im Rechtenwinkel sind. Deshalb muss man bei Wechsel

der Palette, Papierformat oder Papiersorte einen Bogen in die Anlage legen und

individual anpassen.

Sollte es

nicht möglich sein es anzupassen, dreht mal die Palette und im Notfall vom

Papierschneider plan schneiden lassen.

Auf die Oberflächenstrukturen wie glänzend/matt gestrichen, ungestrichen, voluminös, Grammaturen Arten usw. werde ich nicht näher eingehen.

Durch die

Globalisierung und ständiger Kostenreduktion, werden heutzutage immer

schlechtere Papier Qualitäten ausgeliefert. Dieses macht durch schlechte

Oberflächenstruktur und vor allem durch hohen Papierstrich/staub bemerkbar.

Gerne wird das Druckwerk 1 dann zum „ Abpudern“ genutzt. Diese ist nicht immer

möglich.

Aus der

Praxis:

- Papierstrich

im hohen Maße verschmutzt das Feuchtwasser schneller, hinterlässt die Rückstände in Leitungen, Tanks und Kästen.

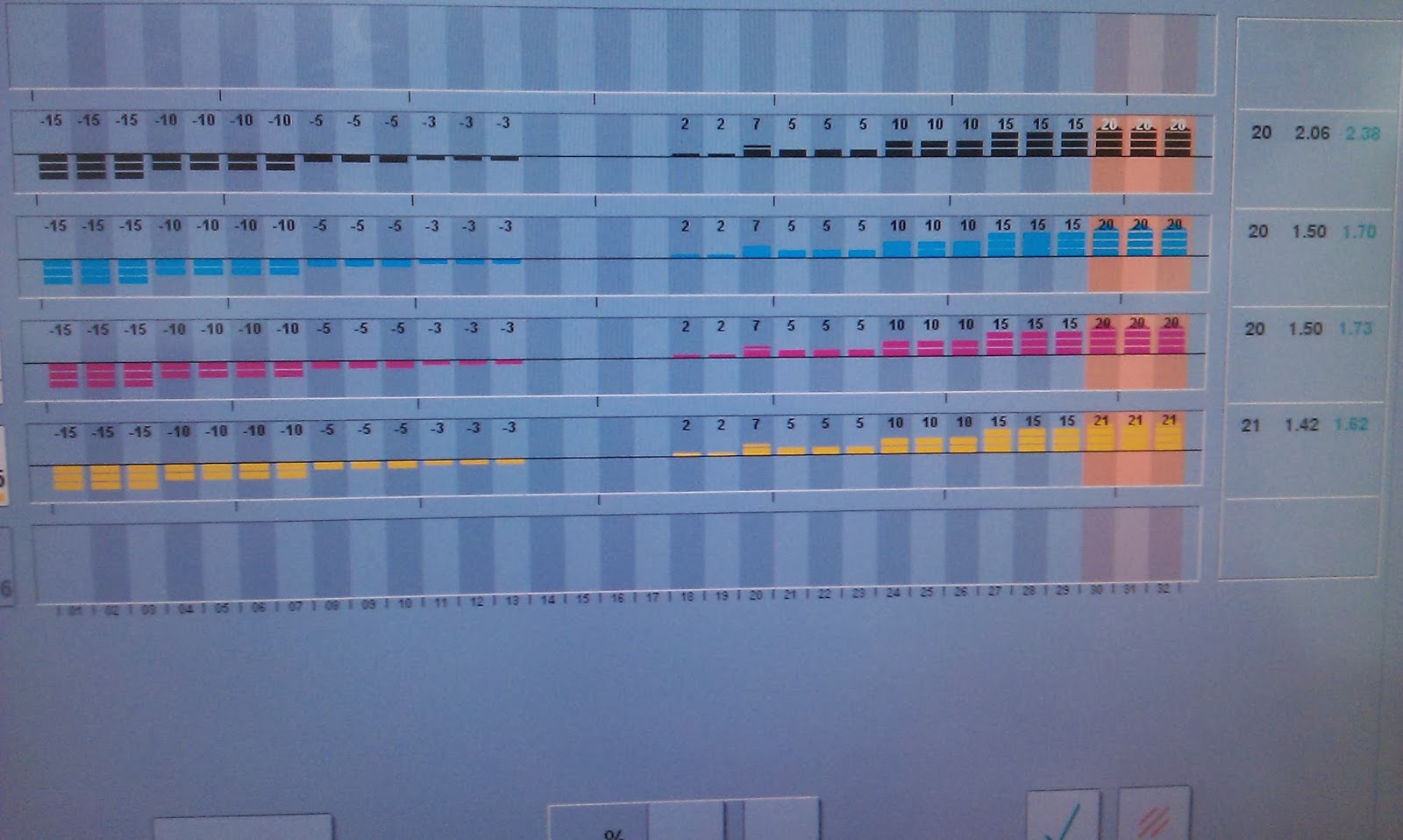

- Durch

Rückspaltung baut sich Belag auf den

Walzen und Verreibern auf ( vorallem gerne im Cyan Druckwerk)

- Durch

die Rückspaltung und Schmirgeleffekt kann es zu Riffen / Rillen im Feuchtwerk

am Verreiber und Dosierwalze kommen. Meistens an den Formatkanten.

- Häufiges

GTW

Besonders

bei Papieren mit starkem Strich/Staub und bei Kartonage empfiehlt sich eine

Filtration im Feuchtmittelkreislauf. Dadurch verlängern sich die Standzeiten.

Eine regelmäßige Kontrolle und Reinigungsarbeiten, am Farb und Feuchtwerk,

sowie am Feuchtmittelkreislauf (Wassertanks, Filter, Wasserkästen und

Leitungen) kann vor Ungeplanten Stillständen schützen.

Nicht

saugende Bedruckstoffe, wie Folie, PVC, PE oder PP Kunststoffe habe ihre

eignende Wissenschaft. Nur so viel: Die Oberflächenspannung (DYN) ist ein

entscheidender Faktor. Zur Bestimmung der Oberflächenspannung gibt es spezielle

Stifte die durch unterschiedliche Farben den DYN Wert anzeigen. Außerdem hat

sich eine Corona Behandlung vor dem Drucken bewährt. Corona Behandlung ist ein Elektrochemisches

Verfahren zur Oberflächenmodifikation. Kann sowohl bei der Verarbeitung in der

Maschine, als auch voher extern passieren. Bei PP/ PE Material kann es helfen ein

Speziellen Lack vorweg zu drucken um Haftungsprobleme zu minimieren.

Bei dickeren

Kunststoffen hat sich bewährt ein paar Bögen mit Alkohol zu reinigen. (Alkohol

setzt die Oberflächenspannung herab) Markieren und analysieren ob die

Haftungsergebnisse besser sind. Das Grenzt die Suche schneller ein.

Gerne dürft Ihr Euer Feedback per Kommentar oder Email abgeben.

Frohes schaffen

Euer Uwe Schulczek

Kommentare

Kommentar veröffentlichen