Kalibrierung einer Druckmaschine

Im heutigen Wettbewerbskampf muss eine Druckerei Standardisiert oder ISO Zertifiziert sein, damit auch die Großen Aufträge eingesammelt werden können. Nun muss man feststellen, dass die "Nachhaltigkeit" solcher Standardisierung oder Zertifizierungen immer seltener eingehalten bzw. gemacht wird. Dadurch entstehen immer wieder Reklamation und Kosten.

Ich möchte hier mal Grundlegende Dinge zur Kalibrierung einer Druckmaschine zusammenfassen. Die vor allem mit Proof, Kunden und Workflow Abstimmung wichtig sind.

Wichtig ist: Ich muss wissen mit welchen Parametern ( Farbe, Platten, Papier usw) ich welches Ergebnis mit der Druckmaschine erzielen kann. Mit diesen Ergebnissen kann ich dann im PrePress daran arbeiten, dass ich in eine Standardisierte Norm erreiche.

Grundvoraussetzungen:

- Farb und Feuchtwerke müssen sauber und ordentlich eingestellt sein.

- Druckabwicklung muss Korrekt sein. Schmitzringpressung sollte parallel sein. Gummituch auf Höhe liegen und schon etwas Benutzt. Gummituchhöhe und Anzugsmoment prüfen!

- Das Feuchtwasser sollte optisch und messtechnisch i.O sein. Der µs Wert darf nicht zu hoch sein.

- Farbwerk und Duktortemperierung funktionieren. FT ca .28° Duktor ca 33°

- Die Farbe ist für L*a*b* Farbortbestimmung zu verwenden. Farbhersteller fragen notfalls.

- Papier in den jeweiligen PT Klassen. ( PapierTyp )

- Maschine sollte nicht kalt sein, d.h. ca. ½ Std laufen lassen um die Maschine auf Temperatur zu bringen

Sind die Grundvoraussetzungen erfüllt, so beginnt man eine

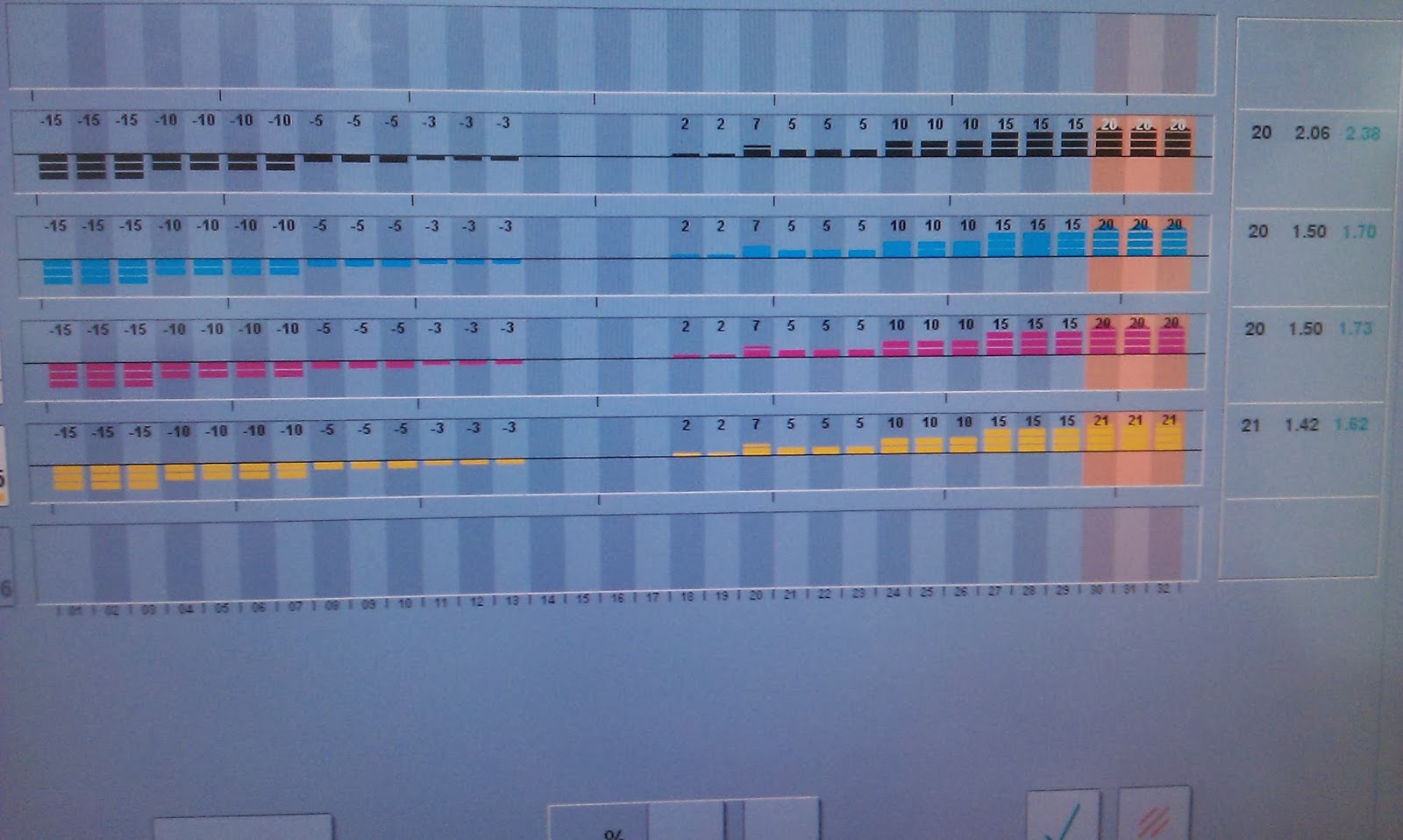

PCM Balance, Kalibrier Fogra, BVDM Druckformen oder ähnlichen, abzudrucken mit einer geraden Kalibrierkurve. Es geht erstmal um die Bestimmung des bestmöglichen Farbort. Die Färbung wird nun wie

ein Fächer eingestellt. Von Minus nach

Plus

Der Bogen wird zunächst Nass mit POL Filter gemessen unter

einer Schwarzen Unterlage. Einige Stunden später dann trocken ohne POL Filter.

Schreibt die Unterschiedlich gemessenen Werte auf den Bogen oder in eine

Tabelle.

Gemessen wird mit einem Externen Messgerät. Ich verwende gerne das SpectroEYE.

Inclusive Best Match Datenbank.

- Messbedingungen nach ISO 13655

- Messgeometrie 0/45 oder 45/0

- Normalbeobachter 2°

- Lichtart 50D (5000K)

- CIE-L*a*b*

- Schwarze Unterlage beim Messen

- Keine Polarsation

- ∆ E Abweichungen / Toleranzen

- Toleranzen im ∆E in Primärfarben ist 5%.

!!!! POL Filter ist für Nass gemessene Farbe zu verwenden.

Immer Nass und Trocken Messungen vergleichen. Wir verkaufen Trocknende Produkte J

Besonders bei Inlinemessungen bekommt man erhebliche Unterschiede, da wir unmittelbar nach dem drucken messen und keine Trocknungstrecke zurück gelegt wurde.

Besonders bei Inlinemessungen bekommt man erhebliche Unterschiede, da wir unmittelbar nach dem drucken messen und keine Trocknungstrecke zurück gelegt wurde.

Nun zum Verständnis

beschäftigen wir uns mit dem CIE-L*a*b*

Von der Commission International d'Eclairage gemäß dem menschlichen Sehempfinden

festgelegter Farbenraum.

L*a*b*

Farbmaßzahlen für die eindeutige Bestimmung

des Farbortes im Farbraum

L = Helligkeit (0 = Absolut Schwarz,100 = Absolut Weiß)

a = Rot-Grün Achse;

Der

Vorteil des CIE-L*a*b*

ist das Dreidimensional betrachtet wird. Weitere Farbrelevanten Parameter neben

Absorbionsverhalten von Farbe und Papier

wie bei der Dichte Messung, sind Papierweiß, Oberflächenstruktur des Papieres

und der Farbton der Druckfarbe. Dadurch ist eine bessere Workflow Abstimmung zu

erreichen.

Die Abweichungen werden im ∆E angegeben. Wobei ∆E 1 die

kleinste wahrzunehmende Größe zur Bestimmung der Differenz zweier Farbtönen

ist.

Hat man für seine Maschine, Farbe und PT den Optimalen

Farbort ermittelt, legt man diesen als Standard fest und am besten hinterlegt diesen gleich im Farbmanager mit Farbnamen (z.B.

Classic; K&E, Saphira….)

Achtung!!! Bei Chargenwechsel innerhalb einer Farbserie kann es zu Farbort Abweichungen kommen.Beim Spektralen Messungen ist der Farbort entscheidend und Dichte Werte sind nur theoretisch errechnet. Es kann also sein, dass die Dichte aus der "Norm" ist, der Farbort aber stimmt.

Achtung!!! Bei Chargenwechsel innerhalb einer Farbserie kann es zu Farbort Abweichungen kommen.Beim Spektralen Messungen ist der Farbort entscheidend und Dichte Werte sind nur theoretisch errechnet. Es kann also sein, dass die Dichte aus der "Norm" ist, der Farbort aber stimmt.

Als nächstes optimiert man Farbeinlaufparameter und Farbvoreinstellkennlinien. Aus welchem Grund ist das von Bedeutung!!! Es spart Anlauf und Einrichte kosten. Je

länger ihr braucht um in Farbe zu kommen umso mehr Anlauf/Makulatur benötigt

ihr.

Hinweis!! Solltet Ihr einen Colour Assistenten in der Druckmaschine haben, nicht jedesmal optimieren lassen., sondern auf die Laufleistung der eventuellen Farbkastenfolie und mal gucken was der überhaupt ändern will. Ansonsten bekommt man schnell Voreinstellungen die man so nicht gebrauchen kann.

Hinweis!! Solltet Ihr einen Colour Assistenten in der Druckmaschine haben, nicht jedesmal optimieren lassen., sondern auf die Laufleistung der eventuellen Farbkastenfolie und mal gucken was der überhaupt ändern will. Ansonsten bekommt man schnell Voreinstellungen die man so nicht gebrauchen kann.

Sind die Parameter Farbort,Farbeinlauf und

Farbvoreinstellung gut optimiert, sind

das gute Voraussetzungen um schnell zur Produktion zu kommen.

PCM ist ein sehr umfassendes Thema und ist nicht nur mit der Komponente Druckmaschine getan. Die Prozesskette ist ein ständiger Kreislauf, wobei alle Beteiligten an einem Strang ziehen müssen. Eine ständige Kontrolle der Komponenten ist unabdingbar um Qualität und Quantität langfristig zu gewährleisten.

Gerne nehme ich Eure Kommentare und Anregungen entgegen.

Eurer Uwe Schulczek

Kommentare

Kommentar veröffentlichen